製造シミュレーション:その仕組みと導入する理由

製造シミュレーションは、生産環境をデジタルモデル化し、検証や最適化を行うことで、生産プロセスを効率化する技術です。

製造プロセスをシミュレーションする理由

実際にプロセスを再構築したり、新しい設備を追加したり、ワークフローを変更したりすると、生産スケジュールの混乱、コストの増加、システムの不具合が生じる可能性があります。製造シミュレーションを活用すれば、計画段階でコストのかかるエラーを回避し、時間とコストを節約できます。

生産管理者の意思決定の負担を軽減

実際に導入する前に、さまざまな生産シナリオを異なる条件下で分析し、データに基づいた意思決定の材料を得ることができます。

生産プロセスにおける高コストなエラーを回避

リソースを実際に使うことなく、生産プロセスの変更など、さまざまなシナリオをテストできます。シミュレーションの結果でエラーや非効率な部分が判明した場合は、最適な構成が見つかるまでプロセスを調整できます。

生産エンジニアが費やす時間を短縮するだけでなく、データの不足も解消

プロジェクト仕様が変更された場合でも、時間とコストのかかる物理的な試行を行うことなく、すばやくモデルを調整し、その影響を評価できます。

関係者間の連携を最適化

運用、エンジニアリング、事業開発に関わるすべての関係者が連携し、さまざまな製造プロセスやシナリオをシミュレーションすることで、設計上の潜在的な課題を早期に特定できます。

システムインテグレーターの受注率と販売効率が向上

アイデアを数日かけて作り込むのではなく、数時間で素早く形にし、提案を具体的に示すことができます。顧客は、提案がもたらすメリットや改善点を想像するだけでなく、実際に目で確認できます。

製造シミュレーションとは

シミュレーションとは、簡単にいうと現実世界の状況や事象を再現するモデルや表現のことです。

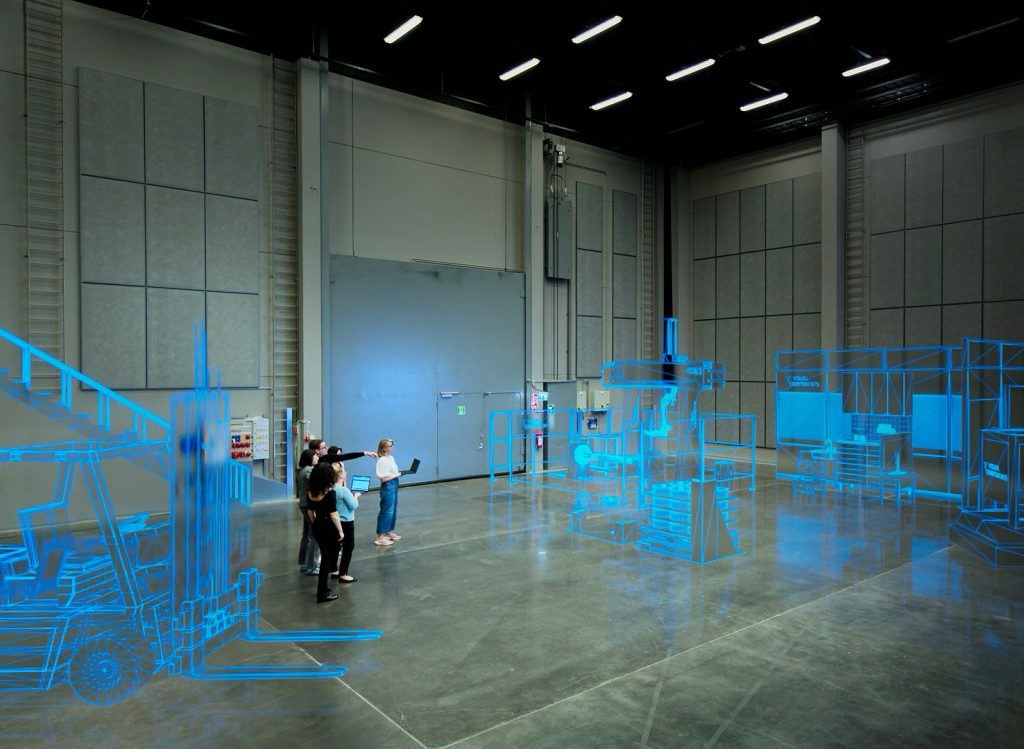

製造シミュレーションは、実際の運用をデジタルモデル、デジタルシャドウ、デジタルツインとして再現し、異なる生産スケジュールや製品の構成と生産量の変更による影響を評価するものです。レイアウト設計やボトルネックの解消、継続的な改善の取り組みに役立ちます。

製造シミュレーションの主な導入事例には以下のようなものがあります。

工場レイアウトの設計や最適化における不確実性を排除します。

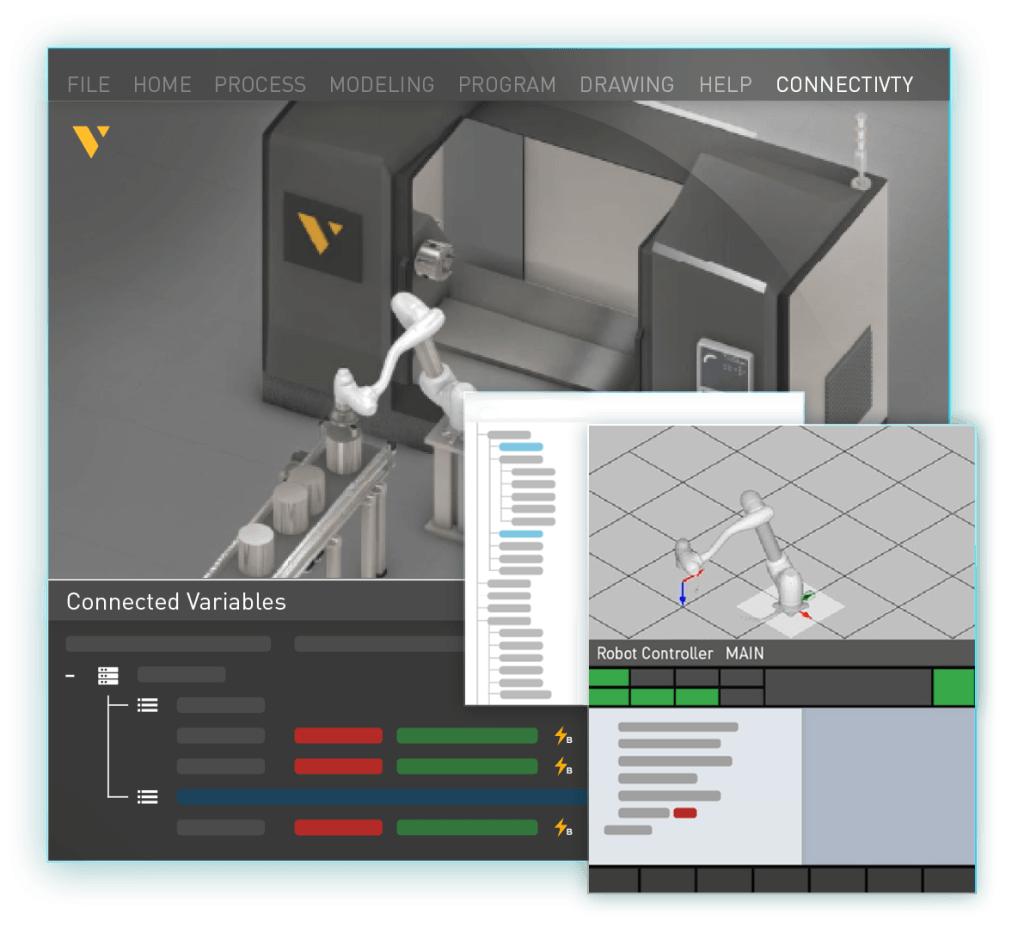

早期発見と迅速な解決で効率を上げ、バーチャルコミッショニングを実現します。

取引を迅速に進め、顧客に良い印象を与えることで、より多くの製造プロジェクトや特注機械の提案を受注できるようになります。

製造シミュレーションの導入事例

製造シミュレーションは、次のようなさまざまな業界で広く活用されています。

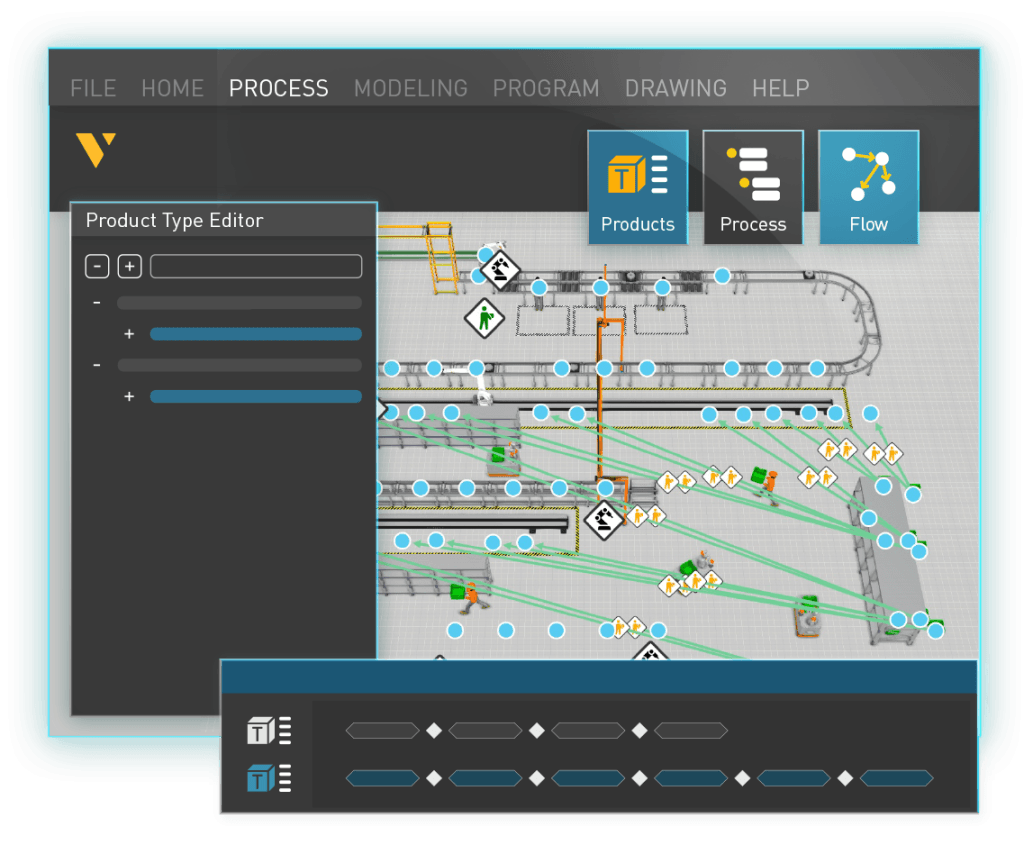

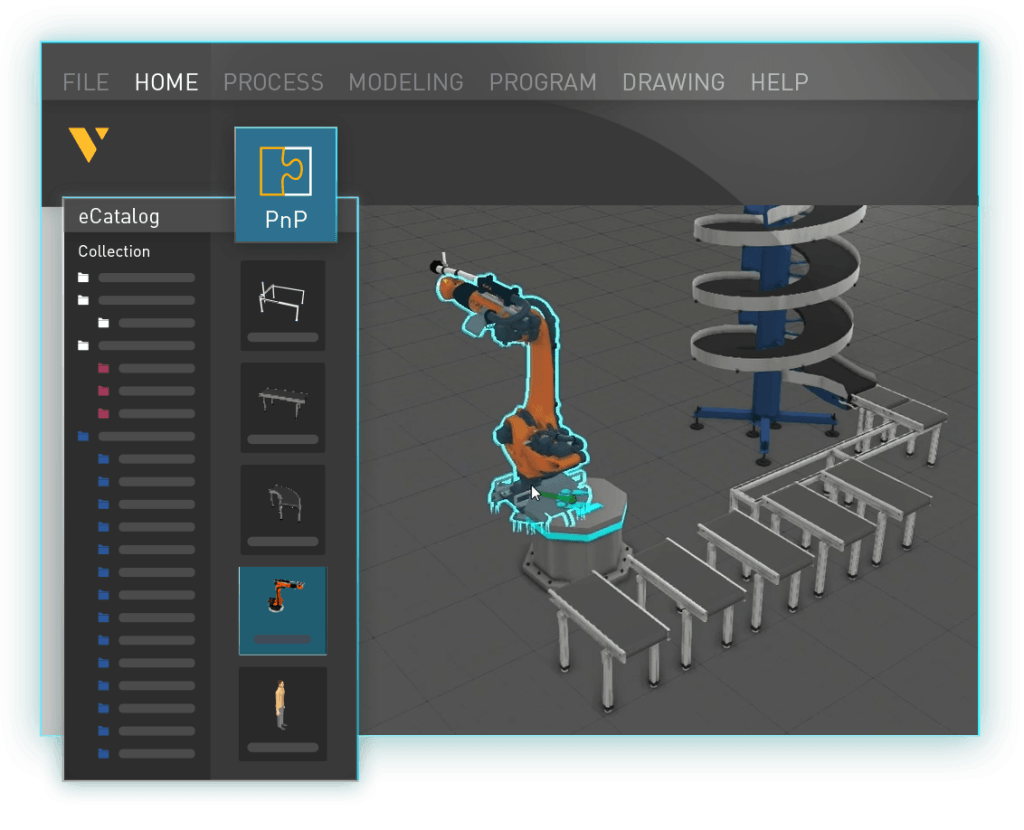

視覚的に優れたプラットフォーム1つで、生産プロジェクトを設計、シミュレーション、再現します。

シミュレーションを活用して新製品の導入や生産の変更に迅速かつ柔軟に対応し、リーン生産方式への適応を実現します。

コンセプトを迅速に設計・シミュレーションし、生産システムの機能を早期に確認できるようにします。

シミュレーションはダウンタイムへの対応力を高め、生産効率を向上できるようにします。

世界的ブランドのオートメーション設備モデルを無料で活用し、オートメーションプロジェクトをリアルにシミュレーションできます。

シミュレーションを活用して、生産設備の改善に適切な投資ができるようになります。強力な販売促進ツールで、商談成功率を向上させる上で役立ちます。

シミュレーションを活用して倉庫を効率的に整理し、調和の取れた運用体制で物流システムの機能性を向上させましょう。

シミュレーションで初期の設計コンセプトを迅速に実現し、市場投入期間を短縮するとともに、新製品導入への対応力を向上させることができます。

シミュレーションにより、生産システムの柔軟性を高め、変化する消費者ニーズに迅速に対応できます。

製造シミュレーションが有効な業務領域

製造シミュレーションは、さまざまな組織にとってメリットがあります。

製造業者は、製造シミュレーションを活用して高度な生産環境を構築します。当社のシミュレーションソフトウェアによって、あらゆる詳細を可視化・最適化することで、将来の需要に対応しつつ、スムーズかつ効率的な運用を実現できます。

システムインテグレーターは、計画、意思決定、販売プロセスの改善に製造シミュレーションを使用します。当社のシミュレーションプラットフォームを使用することで、あらゆる詳細を可視化し、すべてが円滑かつ効率的に連携できます。

スタートアップ企業は、最大3つのライセンスを3年間、割引価格で利用開始できます。加えて、当社の製造シミュレーションソリューションをすぐに活用できるようサポートするトレーニングプログラムもご利用いただけます。

学生、教育者、研究者の皆様は、学び、教え、研究を充実させるために、当社のカスタマイズされたソリューションをご活用いただいています。当社のプラットフォームは、シミュレーション、分析、イノベーションのための最先端ツールを提供し、学術の発展を支援します。

製造シミュレーションの進化

1990年代、製造シミュレーションは2Dから始まり、コンピューターの発展に合わせて3Dへと進化しました。これは、複雑なシステムを扱いやすく、理解しやすい形でモデル化しようとしていたエンジニアにとって、重要な進歩でした。

当初、これらのツールは動作が遅く、使い勝手も悪かったため、業界のベテランの中にはその有用性に疑念を持つ人もいました。しかし現在では、性能が飛躍的に向上し、はるかに使いやすくなっています。もはや大企業だけのものではなく、小規模な事業者(例えば地域のパン屋でも)製造シミュレーションを最大限活用できるようになりました。製造シミュレーションが長く活用され続けている理由は、事業の規模を問わず非常に有用であるからです。

製造シミュレーションの代替手段

Excel

メリット:

- 基本的な線形計算に効果的

- 入力に応じて出力調整可能

デメリット:

- 動的な製造環境のシミュレーションには不十分

- 生産ライン上での、複雑かつ時間的に制約のある事象の相互作用について把握できない

製造シミュレーションは、可視化やアニメーションを通じてこれらの動的な要素を再現し、時間経過とともに各要素がどのように影響を与え合うかを明確に理解できるようにします。

CADツール

メリット:

- 詳細な静止デザインやレイアウトの作成に最適

- 機械やロボットの配置を視覚的に確認できる

デメリット:

- 要素のリアルタイム操作と相互作用をデモンストレーションする機能が欠けている

製造シミュレーションは、プロセスの運用フローやタイミングをアニメーション化します。これにより、静的なレイアウトと動的なプロセスの間にある情報のギャップを埋めます。

製造シミュレーション

メリット:

- 動的かつ時間に基づくアプローチを行える

- 製造プロセスを包括的かつ現実的に理解できる

- 複雑な相互作用を視覚的・アニメーションで再現できる

- 生産プロセスの正確な計画と最適化を行える

- 生産プロセスの結果を事前に予測できる

デメリット:

- 高度なカスタマイズには制限がある

- 初期段階では基本的なトレーニングが必要

お客様の声

製造シミュレーションの未来

製造シミュレーションは今後、連携型デジタルモデルに重点を置いた3つの重要な開発によって進化していきます。これにより、製造シミュレーションはスタンドアロン型のツールから、デジタルモデルを中心にチーム全体が連携するためのプラットフォームへと変化を遂げています。

コンピューターの高速化に伴い、シミュレーションはより複雑なシナリオを短時間で実行できるようになっています。また、機械学習や遺伝的アルゴリズムといったAI技術の進化により、最適化プロセスの自動化が進んでいます。AIは、機械と作業者の最適な組み合わせを見つけるだけでなく、全体的な設計ワークフローの効率化にも大いに貢献します。

クラウドベース環境への移行により、シミュレーションの利用がより手軽になり、協力体制も強化されています。ユーザーはWebインターフェース上でモデルを作成し、強力なリモートサーバーに送信して計算を実行できます。これにより、複数のユーザーがリアルタイムで監視しながら調整を行うことが可能です。

今後は、高性能なリモートサーバー上でのモデル作成や計算を超えて、デジタルモデルの「コンポーネント」の提供が重要になります。企業がこれらのコンポーネントを潜在顧客に提供することで、事前に製品をテストできるようになり、既存のワークフローへのシームレスな統合が可能になっていくでしょう。このような既成コンポーネントへの移行は、Visual Componentsをはじめとする質の高いコンテンツを提供するプラットフォームを支える役割を果たします。これらのデジタルコンポーネントやモデルは、従来のオフィスツールと同様に、チームワークや意思決定に欠かせない存在となるでしょう。

コンピューターの性能向上により、シミュレーションは生産の微細な部分まで鮮明に再現し、わずかな変化やその影響を正確に捉えることができます。AIの統合により、レイアウト設計やプロセス最適化が自動化されただけでなく、シミュレーションが日常業務の不可欠な要素になっています。

シミュレーション技術の高度化や普及は、今日の企業がシミュレーションや機械学習で活用できるデータを豊富に保有していることによって一層加速しています。将来的には、シミュレーションが単なるツールの枠を超え、リアルタイムでデータを分析し、自動的に最適な改善策を提供する仕組みとして、製造の中核を成す要素となるでしょう。

最適な製造シミュレーションソフトウェアを探す

シンプルで、視覚的で、そして強力。Visual Componentsの3D製造シミュレーションソフトウェアでは、新しい生産ソリューションを安心して設計し、検証できます。